EDGECAM Post-Processor, Simülasyon ve G-Kod Doğrulama

Talaşlı imalatta CAM takımyollarının CAM ekranında mükemmel görünmesi, tezgâhta hatasız çalışacağı anlamına gelmez.

Gerçek üretimin dili G-kod ve o dilin nasıl konuşulacağını belirleyen post-processor’dür.

Simülasyon, tezgâh modeliyle bire bir kinematik ve stok takibi ile hatayı ekranda yakalar.

G-kod doğrulama ise yazılan satırların kontrol ünitesi tarafından nasıl uygulanacağını ortaya koyar.

EDGECAM 2025’te bu üç faktör birlikte ele alındığında, programcı ekranla tezgâh arasında kayıpsız bir köprü kurar.

Post-processor’un rolü ve kapsamı

Post-processor, EDGECAM’in takımyolunu tezgâhın anlayacağı komutlara çeviren kurallı bir dönüştürücü görevi görmektedir. Kaba bir tarifle şu üç soruya cevap verir:

- Hangi hareket hangi koordinat sisteminde verilecek?

- Hangi tezgâh modları hangi sırada çağrılacak?

- Güvenli bloklar ve yardımcı fonksiyonlar nasıl yazılacak?

Bu üç adım doğru kurulmadan CAM’de görülen akış tezgâha yansıtılamaz.

Kinematik ve koordinat sistemlerinin eşleştirilmesi

Makine kinematiği, post’un çekirdeğidir. Üç eksen bir dik işleme merkezinden, beş eksen döner tabla ve tilt kafalı kombinasyonlara, mill-turn tezgâhlardaki çok kanallı yapıya kadar sınırlamalar doğru tanımlanmalıdır.

İş parçası sıfırı, tezgâh sıfırına göre ofsetlerle taşınır. Paletli ve döner tablaya sahip senaryolarda yerel koordinat sistemleri eşleştirilir.

Beş eksende takım ucu merkez noktasıyla çalışma ve TCP modları, kontrol ünitesindeki karşılıklarıyla örtüşecek şekilde yazılmalıdır.

G43 veya G43.4 benzeri kompanzasyon çağrılarının doğru yerde açılıp kapandığından emin olmak, özellikle eğimli yüzeylerde takım boyu ve eksen dönüşlerinin sürpriz üretmemesi için kritik önem taşır.

Hareket tipleri ve interpolasyon

CAM’deki yay ve eğri çıktılarının mümkün olduğunca kesintisiz korunması, kontrol ünitesinin kontur yumuşatma ve önden okuma yeteneklerini tam kullanabilmesi için gereklidir.

Yayları gereksiz yere kısa düz çizgilere bölmek, koda hacim katar ve hızın düşmesine yol açar.

İnterpolasyon modları da net ayrıştırılmalıdır. Düzlemsel üç eksen hareketlerde standart lineer ve dairesel interpolasyon, çok eksende ise kontrol ünitesinin desteklediği kodlara göre satır yazılır.

Delik döngüleri ve özel çevrimler

Standart delik döngülerinin kullanımı, sahada programı okunur kılar ve kontrol ünitesinin optimizasyonlarına alan açar.

Delme, kademeli delme, raybalama, baralama ve kılavuz çekme döngüleri çevrimlerle ilişkilendirilip doğru parametrelerle yazılmalıdır.

Özel delik grupları ve çok kademeli çaplarda, CAM içi strateji seçimi ile post’un yazacağı döngü uyumlu olmalıdır.

Delik tablosundan beslenen otomasyonlarda, devir, ilerleme ve geçiş parametrelerinin malzemeye göre kütüphaneden geldiği doğrulanmalıdır.

Çok eksenli ve C ekseni delik işlemede düzlem dönüşleri ve yerel koordinat sistemleri tutarlı olmalıdır.

Yardımcı fonksiyonlar, güvenli satırlar ve satır mimarisi

Her program güvenli bir başlangıç ve güvenli bir bitiş ister.

İş mili yönü, soğutma, güvenli yükseklik ve mod temizliği gibi satırlar standartlaştırılıp post’un başlık ve kapanış şablonlarına yazılmalıdır.

Programın herhangi bir noktasından güvenli yeniden başlatma ihtimali göz önünde bulundurulmalı, kritik modlar bu amaçla tekrar edilmelidir.

Tezgâhın hız ve ivme sınırları tolerans ve yol filtresiyle uyumlu değilse, post tarafında gereksiz sık mod çağrılarından kaçınılmalı, kontrolörün hız koruma modlarının kullanılmasına izin verilmelidir.

Mill-turn senaryolarında kanal başlatma, durdurma, parça transferi ve senkron satırları postun ayrı katmanıdır ve makineye özel halde düşünülmelidir.

Simülasyonun doğruluk gereksinimleri

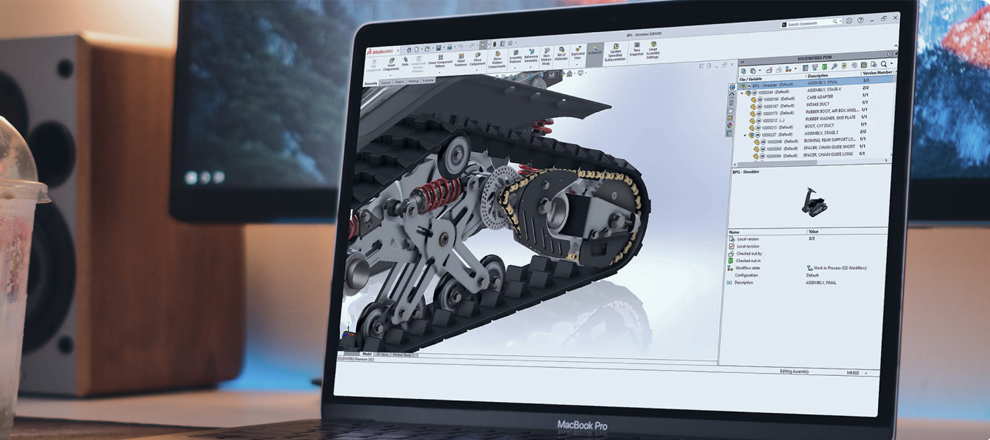

Makine simülasyonu, yalnız takım yolunu değil, makinenin gerçek hareketini temsil eder.

Bu nedenle kinematik modeli, tabla ve kafa sınırları, strok limitleri ve sensör mantığıyla bire bir ayarlanmalıdır.

Tutucu, uzatma şaftı, pens ve fikstür gibi tüm elemanlar geometri olarak simülasyonda yer almalı, kaçınma algoritmaları bu gerçek nesneler üzerinden yürümelidir.

Kütük yönetimi, her operasyon sonunda güncellenen gerçek hacmi izlemelidir.

Dinamik kütük, bir sonraki operasyonun hedefini belirlediği için, simülasyonda görülen kalan malzeme ile programcının gördüğü kalan malzeme arasında fark bırakılmamalıdır.

Mill-turn sistemlerde kanal senkronları ve parça transferleri, simülasyonun ayrı bir emniyet katmanıdır.

Aynalar arası geçiş, karşı punta ,taret, ara yatak, parça yakalayıcı ve bar sürücü kurguları senaryoya dahil edilmelidir.

G-kod doğrulama ve geri besleme

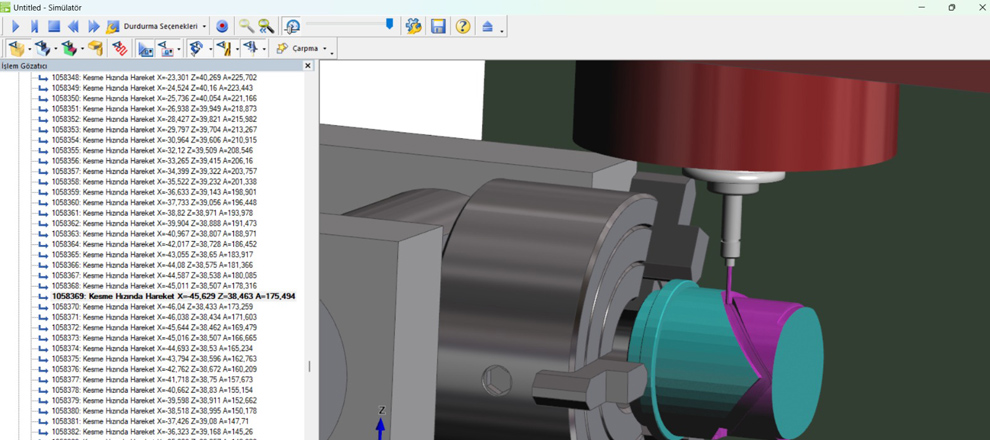

Simülasyon takım yolu seviyesinde güven verir, ancak son sözü G-kod söyler.

G-kod doğrulama, post’tan çıkan dosyanın kontrol ünitesinde nasıl icra edileceğini gerçekçi bir motorla simüle eder.

Burada iki kritik kazanç elde edilir:

Birincisi, post’tan çıkan satırların CAM takım yoluyla birebir aynı davranışı üretip üretmediği netleşir.

İkincisi, makine simülasyonu ile G-kod doğrulama çıktıları karşılaştırılarak kayıp noktalar bulunur.

Çevrimde bir eksiklik, güvenli düzleme çıkmadan yapılan bir geçiş ya da hızla ilgili bir dar boğaz bu aşamada görünür olur.

Kontrol ünitesinin kontur yumuşatma ve önden okuma özelliklerinin aktif olduğu senaryolarda, satır mimarisinin bu modlarla uyumlu olup olmadığı gözlemlenir.

Yayların düz çizgiye parçalanması, mikro yayların gereksiz çoğalması ve nokta bulutu benzeri satır yapıları hız düşüşlerini tetikleyebilir.

G-kod doğrulama bu davranışları erken yakalar.

Beş eksen özgünlükleri ve TCP davranışı

Beş eksende hatasız üretim, takım ucu kompanzasyonu ve dönüş merkezleri mantığının doğru anlaşılmasıyla mümkün olur.

Kafa veya tabla dönüşleri sırasında takım boyu ve eksen kesitleri, kontrol ünitesinin TCP modunun beklentisiyle uyumlu çağrılmalıdır.

Eğime bağlı yerel tilt ve sürekli eğimli bitiş gibi stratejilerde, modların gereksiz açılıp kapanması hız ve hassasiyet kaybı yaratır.

Eğri takibi için açı toleransı ve adım limitleri, kontrol ünitesinin izin verdiği sınırlar içinde tutulmalıdır.

Takım boyu ve uzatma unsurları simülasyonda doğru tanımlandığında, TCP ve eğim geçişlerinin çarpışmasızlığı doğrulanır.

Mill‑turn kanallar, parça transferi ve senkronizasyon

Çok kanallı programlama, imalatta zaman kazandırmanın en etkili yollarından biridir. Ancak kanal geçişleri ve senkron işaretçileri, kontrol ünitesinin beklentisine uygun yazılmadığında senkron kaçakları ve beklemeler ortaya çıkar.

Post, kanal başlıklarını, bekleme ve tetik satırlarını, aynı anda çalışma ve bekleme işaretlerini tezgâha uygun üretmelidir.

Parça transferi, aynalar arasında geçiş ve kilitleme akışıyla birlikte düşünülmelidir.

Karşı punta ve dayama gibi teçhizatların devreye giriş ve çıkış mantığı açık satırlar halinde programlanmalıdır.

Simülasyonda bu akışın tam doğrulanması, sahada kötü sürprizleri engeller.

Sıfırlama, prob ve ara ölçü döngüleri

Tezgâh üzeri ölçüm döngüleri, hatayı sahaya gelmeden yakalamanın güvenilir yoludur.

İş parçası sıfırı, ofset güncellemesi ve bitişte kritik yüzeylerin kontrolü gibi adımlar, prob döngüleriyle programa alınabilir.

Bu sayede yanlış bağlama, termal uzama ve operatör kaynaklı sürprizler erken dönemde tespit edilir.

Prob çıktılarının PDM ya da raporlama sistemine düşmesi, kalite izlenebilirliği artırır.

Post tarafında bu döngülerin doğru parametrelerle çağrılması, kontrol ünitesi kütüphanesine uygun etiketlenmesi gerekir.

Performans, hız ve satır ekonomisi

Kod performansının üç dayanağı vardır. Satır ekonomisi, düzgün kontur ve mod disiplini.

Satır ekonomisi, gereksiz tekrarların ve boş komutların silinmesiyle sağlanır.

Düzgün kontur, yay ve eğrilerin korunması, noktaya boğulmuş yolların filtrelenmesi ve kontrol ünitesinin kontur modlarıyla uyumlu bir toleransla yazılması demektir.

Mod disiplini, yalnızca değişen modların yazılması ve kontrol ünitesinin sürekli aynı modları tekrar okumasını sağlamak anlamına gelir.

Bu üç prensip, aynı zaman aralığında daha fazla talaş kaldıran ama daha az satır üreten programların oluşmasını sağlar.

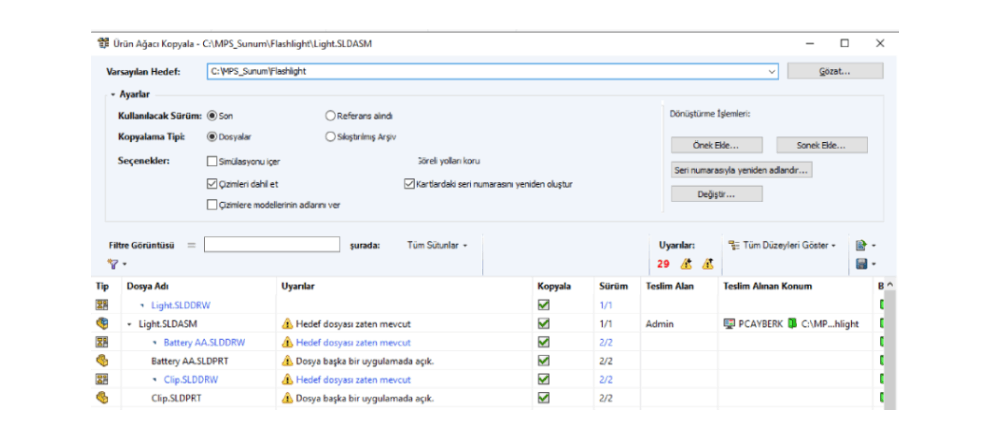

Uygulama akışı ve kabul testleri

Sağlam bir uygulama için önce gereksinimler yazılı hale getirilir.

Tezgâh kinematiği, kontrol ünitesi özellikleri, güvenli satırlar, modlar ve yardımcı fonksiyonlar derlenir.

Post taslağı oluşturulur ve küçük bir test parçası için G-kod üretilir.

Stok ve tezgâh simülasyonunda yol doğrulanır, ardından G-kod doğrulama ile kod davranışı test edilir.

Atölyede boşta deneme ve düşük hızla ilk çalışma yapılarak gerçek hareketler gözlenir.

Ölçüm raporları ve yüzey kalitesi geri bildirimi alınır, post ve strateji parametreleri revize edilir.

Bu döngü iki üç parça üzerinde tekrarlandığında post sağlamlaşır.

Kabul testleri, delik döngüleri, kaba ve bitiş freze, torna kaba ve finish, C ekseni frezeleme, beş eksen eğimli hareket ve mill-turn transfer senaryolarını kapsayacak şekilde genişletilmelidir.

Sürüm kontrolü, izlenebilirlik ve değişiklik yönetimi

Post, şablon ve strateji değişiklikleri sürüm kontrolüne alınmalıdır. Her değişikliğin açıklaması, etkilediği tezgâh ve kontrol ünitesi bilgisi ve test edildiği parça kayıt altına alınır.

Atölye ile CAM arasında tek iletişim kanalı kurulmalı, deneme amaçlı yerel değişiklikler yasaklanmalıdır.

Bu disiplin, bir programın neden farklı davrandığını günler sonra hatırlamaya çalışmak yerine, yapılan değişikliği bir satır notla görmeyi sağlar.

En sık karşılaşılan sorunlar ve çözüm yaklaşımı

Tezgâh simülasyonunda çarpışma görünmeden sahada çarpışma alarmı alınıyorsa, çoğu zaman tutucu, uzatma şaftı ya da fikstür modelindeki eksiklikten kaynaklanır.

Simülasyon kütüphanesi güncellenmelidir. G-kod doğrulamada hız düşüşleri, genellikle yayların mikro düz çizgilere bölünmesi ve tolerans uyumsuzluğundan doğar.

Post filtresi ve kontur modları gözden geçirilmelidir. Beş eksen eğim geçişlerinde iz bozuluyorsa, TCP anahtarlarının gereksiz açılıp kapanmadığı ve açı toleranslarının kontrol ünitesi sınırları içinde kaldığı doğrulanmalıdır.

Mill-turn senkron sorunları için kanal işaretçileri ve bekleme satırları tek tek incelenmelidir.

Delik döngülerinde beklenmedik davranışlar, kontrol ünitesinin döngü parametreleriyle CAM içindeki alanların birebir eşleşmemesinden doğar; alan eşlemeleri güncellenmelidir.

Hatasız üretim, üç katmanın birlikte ve disiplinle çalışmasına bağlıdır. Post-processor, takım yolunu kontrol ünitesinin diline eksiksiz çevirir.

Tezgâh simülasyonu, kinematik gerçeklik ve stok yönetimiyle sahadaki davranışı ekranda gösterir.

G-kod doğrulama, post’tan çıkan satırların kontrol ünitesi nezdinde nasıl icra edileceğini görünür kılar.

EDGECAM 2025’te bu üçlüyü standart bir uygulama akışıyla birleştirdiğinizde, program tek seferde çalışır, yüzey kalitesi ve süre hedefi aynı anda tutturulur.

Gereksinimleri yazın, kinematiği doğrulayın, kodu simülasyon ve G-kod doğrulamada test edin, atölye döngüsüyle geri besleyin ve değişiklikleri sürümleyin.

Böylece CAM ekranından tezgâhın başına uzanan köprü, her parçada daha güçlü ve daha güvenilir hale gelir.

EDGECAM 2025 son versiyon yeniliklerini buradan inceleyebilirsiniz.

Hızlı, fonksiyonel ve güvenilir CAM programı ihtiyacınız varsa buradan teklif alabilirsiniz.

Diğer Yazılar